Fonderie et recyclage de l’aluminium

Tour de fusion

Four de fusion et de maintien conçu pour fondre les lingots et les retours internes et fournir de l’aluminium liquide de haute qualité. Four de fusion central (basculant ou stationnaire) + four dédié sur cellule de coulée sous pression.

Voir le PDF

Plus d'informations

Four à réverbère

Le four à réverbère est spécialement conçu pour fonctionner par lots. Il peut être utilisé comme four de fusion, de maintien, d’alliage ou de coulée. Sa chambre rectangulaire est dotée d’une grande porte frontale.

Voir le PDF

Plus d'informations

Four réverbère à puits latéral (Sidewell)

Four réverbère à double chambre ou à puits latéral doté des technologies de fusion et d’alliage les plus avancées pour le recyclage de l’aluminium. Chambre à puits latéral ouverte et système de pompage et d’agitation mécanique Aluswirler.

Voir le PDF

Plus d'informations

Four rotatif

Capable de traiter une grande variété de matériaux (carter avec inserts, canettes, copeaux, scories…). Le four rotatif basculant est un équipement de recyclage flexible : il est idéal pour les processus de fusion sans décapage.

Voir le PDF

Plus d'informations

Four de maintien

Spécialement conçu pour être placé au pied de la machine de coulée. Options : voûte rayonnante/tubes immergés horizontaux/puits de coulée et résistances immergées verticales. Résistances électriques à faible consommation.

Plus d'informations

Four de séchage et décapage IDEX®

Four rotatif avec système de chauffage indirect, système de recirculation à contre-courant, chambre de postcombustion avec équipement de chauffage au gaz… : IDEX, l’une des meilleures technologies disponibles pour le nettoyage et le décapage de sous-produit métallique.

Voir le PDF

Plus d'informations

Aluswirler, pompe mécanique et vortex

Fusion continue de copeaux d’aluminium par immersion dans le métal en fusion sous l’action d’une pompe à métaux mécanique. Récupération élevée du métal, faible consommation d’énergie, uniformité de la température du métal en fusion.

Voir le PDF

Plus d'informations

Traitement thermique

Four drop-bottom batch avec réservoir de trempe

Porte de type guillotine au fond avec mouvement horizontal. Le chariot inférieur est équipé d’une zone de chargement et de déchargement. Réservoir de trempe à l’eau ou au polymère. Température maximale : 600ºC. Installation entièrement automatique.

Voir le PDF

Plus d'informations

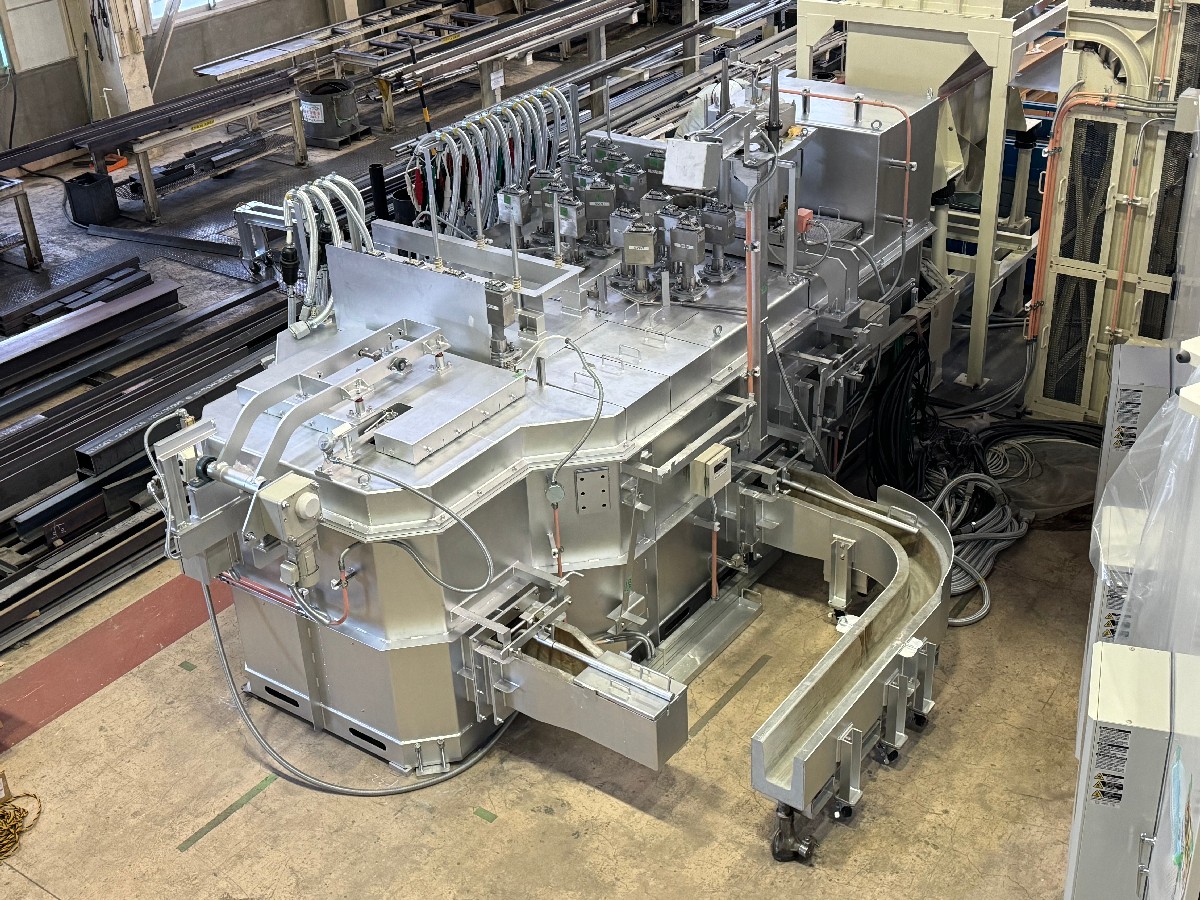

Four roller-hearth en continu

Disposition linéaire ou en « U » avec un chariot de transfert entre les fours. Trémies de collecte du sable de fonderie pour sa récupération ultérieure. Systèmes de chauffage direct au gaz ou à l’électricité. Empilage/dépilage automatique.

Voir le PDF

Plus d'informations

Four rotary-hearth en continu

Économie d’énergie grâce à l’absence d’éléments de manutention des pièces (paniers de chargement, plateaux, etc.). Chauffage au gaz ou électrique, avec un ventilateur de recirculation forcée intense (température homogène).

Plus d'informations

Installation PIT

Traitement thermique de petits lots de pièces. Joint en caoutchouc refroidi à l’eau pour minimiser les pertes d’air. Contrôle automatique de l’atmosphère pendant tout le cycle, grande uniformité de la température (agitateurs et déflecteurs).

Voir le PDF

Plus d'informations

Four à chambre avec machine de transfert

Porte de type guillotine pour le chargement et le déchargement des lots. Système de chauffage par brûleurs à gaz ou résistances électriques. Options : axe de pivotement fixe, système de levage ou pont-grue, levage-déplacement par portique mobile.

Voir le PDF

Plus d'informations

Installation Transfert

Équipements destinés aux industries avec des applications à haute valeur ajoutée. Chambre de chauffage + Chambre de refroidissement + Réservoir de trempe. Chauffage au gaz (brûleurs) ou électrique (résistances).

Voir le PDF

Plus d'informations

Four de brasage sous vide

Revenu et traitements thermiques à plus de 800ºC. ou jusqu’à 800ºC. Système de chauffage par convection : cycles de traitement plus courts, simulation de l’arrêt isotherme, exécution du revenu, transfert de chaleur uniforme.

Voir le PDF

Plus d'informations

Four curing chamber

Construction et conception dimensionnelle du four en fonction des caractéristiques particulières de la charge, excellente uniformité de la température pendant le cycle de chauffage de la charge, assistance technique propre.

Voir le PDF

Plus d'informations

Préchauffeur sows drying

Sécheurs et préchauffeurs pour lingots, systèmes de combustion (brûleurs conventionnels air-gaz/régénérateurs/Oxi-Gas), systèmes d’agitation (pompes mécaniques, agitateurs électromagnétiques EMS, bouchons poreux) …

Plus d'informations

Équipements Auxiliaires

Bouchons poreux

Très efficaces pour garantir une plus grande uniformité de température, de vitesse d’alliage et d’homogénéisation, avec un dégazage partiel du métal liquide. Panneau de contrôle avec système individuel MFC réglable.

Plus d'informations

Poches de transport interne

Utilisées pour transporter l’aluminium liquide dans l’installation. Elles peuvent être manipulées à l’aide d’un chariot élévateur à fourche. Couvercle isolant avec cylindres hydrauliques, fond avec pièce préfabriquée en SIFCA, revêtement réfractaire de haute qualité.

Plus d'informations

Poches de transport routier

Objectif : fondre le métal une seule fois et le transférer à l’état liquide « just in time ». Réduction de la consommation de combustible, des émissions, de la production de scories et des coûts (refonte évitée). Chaudière à métal de haute qualité.

Plus d'informations

Stockage et élévateur à benne

Les fours à tour de fusion de grande taille (3-5 tonnes/h) nécessitent un taux d’alimentation élevé, qui devient trop exigeant pour être effectué par les opérateurs : le système de stockage à skip peut fournir une solution à ce défi.

Plus d'informations

Filtres à manches

Le souci de l´environnement est toujours à l’origine de nos conceptions. Nos filtres à manches, associés au reste de l’équipement, permettent de réduire les émissions de particules solides et autres fluides.

Plus d'informations

Green Alumnium Production

CDM Eco-Unit®

La meilleure technologie disponible pour le traitement des déchets post-consommation. La combinaison des processus de délaquage et de fusion dans une seule unité permet de réduire l’empreinte carbone et de maximiser l’efficience des métaux.

Voir le PDF

Plus d'informations

SMIC

S-MIC révolutionne le processus de fusion de l’aluminium en offrant une énergie inégalée et une qualité supérieure du métal fondu. Conçu sur la base d’une technologie de pointe, il permet non seulement de réduire les coûts d’exploitation, mais aussi d’améliorer la durabilité environnementale et la sécurité sur le lieu de travail.

Voir le PDF

Plus d'informations

Electrical Furnaces for Heat Treatment T6

Installation de traitement thermique continu T6 de pointe, conçue par des experts pour traiter jusqu’à 300 000 sous-cadres en aluminium LPDC par an. Notre système en boucle fermée sur mesure offre une approche révolutionnaire qui donne la priorité à la durabilité et à l’efficience énergétique.

Voir le PDF

Plus d'informations