Le prétraitement des scories constitue la phase finale d’une stratégie globale de recyclage de l’aluminium. Son objectif est d’augmenter la concentration métallique des scories avant la fusion, en séparant les impuretés et oxydes non métalliques. Cette étape améliore les performances du processus et réduit considérablement les coûts d’exploitation ainsi que la production de déchets.

1. Objectif du prétraitement

Transformer une scorie « pauvre » (30–40 % d’aluminium) en un concentré contenant plus de 70 % de métal. Le procédé sépare les fractions indésirables — oxydes, résidus ferreux et contaminants — afin de maximiser la pureté du concentré qui sera ensuite introduit dans le four rotatif.

2. Étapes du procédé

Le prétraitement combine des opérations mécaniques de concassage, de criblage et de tri granulométrique :

1. Trémie de chargement et alimentation primaire.

2. Broyeur à impact (primaire) : fragmente la scorie en morceaux de 30 à 100 mm.

3. Tamis 1 : sépare la fraction grossière (>100 mm) de la fraction moyenne (1–30 mm).

4. Broyeur centrifuge (secondaire) : affine la fraction moyenne et libère l’aluminium piégé.

5. Tamis 2 et filtration : séparation finale des oxydes et accumulation des poussières dans des silos.

Le résultat est un produit concentré à plus de 70 % d’Al, prêt pour une fusion efficiente.

3. Données opérationnelles typiques

Produit : scorie blanche d’aluminium.

Densité : 1,2–1,3 t/m³.

Plage d’entrée : 0–500 mm ; poids maximal par pièce : 100 kg.

Capacité : 10–40 t/h.

Granulométrie finale : >100 mm, 30–100 mm, 1–30 mm et 0–1 mm.

4. Avantages techniques et économiques

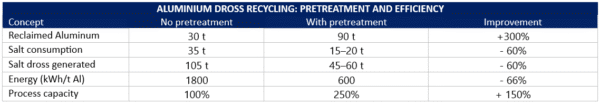

Le prétraitement a un impact direct sur les indicateurs d’efficience :

De plus, le procédé permet de fonctionner avec une consommation énergétique globale plus faible (400 kWh/t d’entrée) et augmente la disponibilité de l’installation en réduisant les arrêts pour nettoyage ou maintenance.

5. Durabilité et valeur ajoutée

Le prétraitement améliore non seulement la récupération du métal, mais réduit également l’empreinte environnementale du recyclage de l’aluminium :

– Réduction du volume de déchets envoyés en décharge.

– Diminution de l’utilisation de sels et de fondants agressifs.

– Optimisation de la traçabilité et du contrôle des émissions.

– Contribution à l’économie circulaire grâce à la réintégration de matériaux de haute pureté dans le cycle de production.

Conclusion

La combinaison du recyclage interne des scories chaudes avec le prétraitement constitue la stratégie la plus efficace et la plus durable pour les fonderies modernes. Le résultat est une amélioration simultanée du rendement métallique, des coûts d’exploitation et de la responsabilité environnementale, faisant du recyclage des scories un pilier essentiel de la transition vers l’industrie de l’aluminium du futur.

Ce sujet vous intéresse ? Découvrez notre dossier thématique :

→ Recyclage de scories d’aluminium : Vue d’ensemble et principaux défis techniques