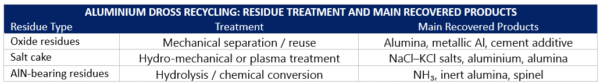

Lors du recyclage des scories d’aluminium, l’objectif principal est de récupérer efficacement l’aluminium métallique. Cependant, ce processus génère également des sous-produits non métalliques tels que des résidus d’oxyde (provenant du prétraitement mécanique) et des résidus salins (provenant de la fusion assistée par sel dans des fours rotatifs).

Une manipulation et un recyclage appropriés de ces résidus sont essentiels pour parvenir à une récupération durable et sans déchets de l’aluminium.

1. RÉSIDUS D’OXYDE ISSUS DU PRÉTRAITEMENT MÉCANIQUE

1.1 Composition

Les résidus d’oxyde sont principalement composés d’oxydes d’aluminium (Al₂O₃), d’une petite quantité d’aluminium métallique et d’autres oxydes tels que SiO₂, MgO et Fe₂O₃. Composition type :

- Al₂O₃: 60–75%

- Al metálico: 2–5%

- SiO₂, MgO, Fe₂O₃, CaO: equilibre

1.2 Méthodes de recyclage et de réutilisation

A. Fusion ou récupération par plasma

Si la teneur en aluminium métallique dépasse 5 %, la fraction d’oxyde peut être retraité :

- Les fours rotatifs basculants peuvent refondre les oxydes mélangés à un fondant afin de récupérer le métal restant.

- Les fours à plasma ou à oxycombustible peuvent extraire davantage l’aluminium métallique piégé.

Rendement de récupération : jusqu’à 70 % du métal résiduel.

B. Utilisation dans les industries du ciment et de l’acier

La fraction d’oxyde riche en alumine peut être utilisée comme:

- Minéralisateur ou source d’alumine dans la production de clinker de ciment Portland.

- Additif fondant dans les scories sidérurgiques pour la désulfuration et l’affinage.

C. Applications réfractaires et céramiques

Les oxydes d’aluminium stabilisés peuvent remplacer une partie de la bauxite naturelle ou de l’alumine dans :

- Les briques réfractaires.

- Les céramiques de qualité inférieure.

- Les produits d’isolation thermique.

D. Stabilisation et mise en décharge

Si la réutilisation n’est pas possible, les résidus sont hydratés et carbonatés afin de neutraliser leur réactivité avant d’être éliminés comme déchets non dangereux. Les installations modernes visent toutefois à réduire à zéro la mise en décharge en privilégiant les voies de réutilisation.

2. SCORIES SALINES (SALT CAKE) PROVENANT DES FOURS ROTATIFS

2.1 Composition et propriétés

Les scories salines (salt cake) est le résidu solide issu de la fusion assistée par le sel. Composition :

- Al₂O₃: 30–60%

- NaCl + KCl: 20–50%

- Al metálico: 3–10%

- AlN, MgO, SiO₂: Traces

Il est réactif avec l’eau, formant des gaz d’ammoniac (NH₃) et d’hydrogène (H₂), et doit être manipulé dans un environnement contrôlé.

2.2 Méthodes de recyclage et de récupération

A. Traitement hydromécanique des scories salines

Il s’agit de la méthode industrielle la plus largement utilisée. Étapes du processus :

- 1. Concassage et criblage pour récupérer l’aluminium métallique.

- 2. Lixiviation à l’eau pour dissoudre le NaCl et le KCl.

- 3. Hydrolyse de l’AlN (gaz ammoniac capturé et neutralisé).

- 4. Filtration et évaporation pour récupérer la solution saline en vue de sa réutilisation.

- 5. Lavage et neutralisation des résidus solides en vue de leur réutilisation ou de leur élimination.

Résultats:

- Récupération de 80 à 90 % du sel (réutilisé dans des fours rotatifs).

- Récupération de 5 à 10 % de l’aluminium métallique.

- 30 à 40 % de résidus d’oxyde inerte pouvant être réutilisés dans les matériaux de construction.

B. Traitement par plasma ou traitement thermique (émergent)

Les systèmes à plasma à haute température ou à four rotatif décomposent l’AlN et volatilisent les sels en vue de leur récupération.

Ils produisent des solides inertes riches en alumine pouvant être réutilisés.

Avantages : aucun effluent liquide.

Limite : coût énergétique élevé.

C. Conversion chimique et valorisation

La recherche développe actuellement la conversion chimique des résidus de scories salines en matériaux utiles :

- Alumine ou hydroxyde d’aluminium par lixiviation alcaline.

- Géopolymères et produits cimentaires par activation alcaline.

- Synthèse de spinelle (MgAl₂O₄) pour des applications réfractaires.

Ces procédés en sont encore au stade pilote ou à un stade commercial précoce, mais présentent un fort potentiel de durabilité.

3. VERS UN RECYCLAGE DE L’ALUMINIUM SANS DÉCHETS

La integración de procesos de recuperación de óxidos y torta salina permite alcanzar una utilización total de hasta el 98% del material de entrada.

Une telle intégration transforme les installations de recyclage en pôles de récupération des ressources en circuit fermé, minimisant l’empreinte environnementale et maximisant le rendement économique.

4. CONCLUSION

Après le recyclage des scories d’aluminium, les résidus d’oxyde et les gâteaux de sel ne doivent pas être considérés comme des déchets, mais comme des ressources secondaires.

Grâce au traitement hydromécanique des scories salées, à la réutilisation des oxydes dans la construction et la métallurgie, et aux nouvelles technologies de valorisation chimique, l’industrie de l’aluminium s’oriente vers le zéro déchet et la circularité totale.

Les installations de recyclage modernes fonctionnent de plus en plus non seulement comme des fonderies, mais aussi comme des centres complets de récupération des ressources, bouclant ainsi la boucle à chaque étape du processus.

Ce sujet vous intéresse ? Découvrez notre dossier thématique :

→ Recyclage de scories d’aluminium : Vue d’ensemble et principaux défis techniques